-

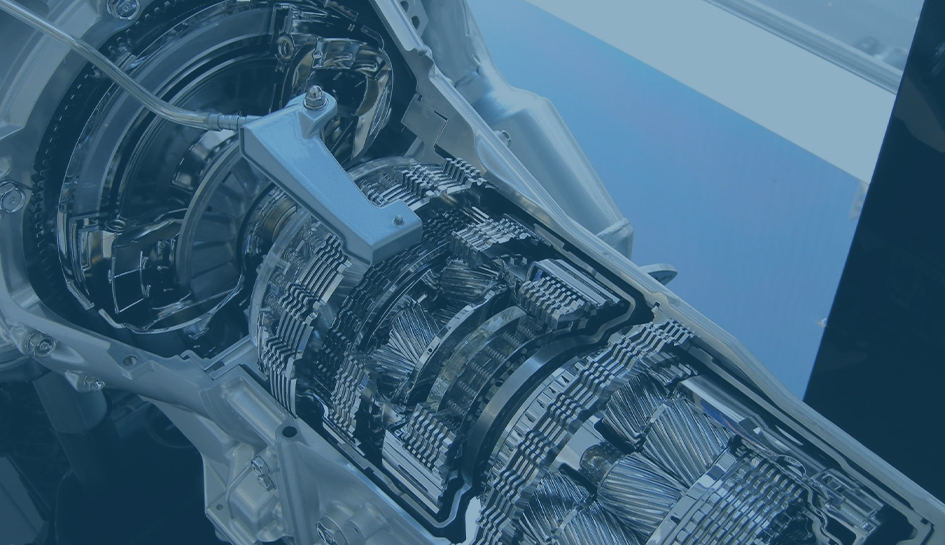

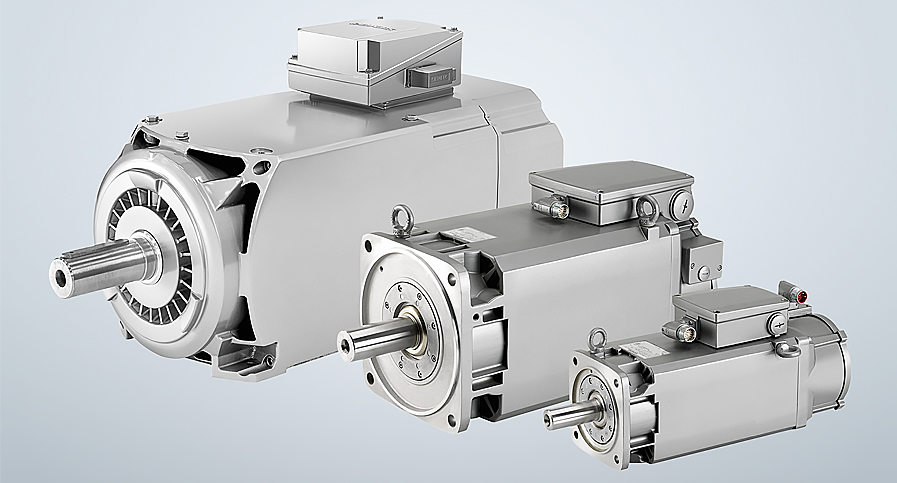

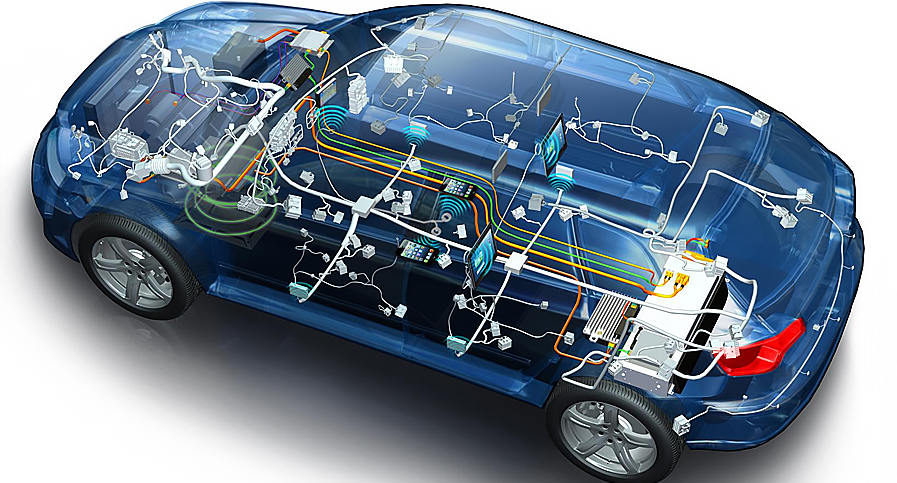

Hoch magnetisches Energieprodukt ist eines der wichtigsten Leistungsmerkmale von NDFEB -Magneten und auch ein Schlüsselfaktor für ihre Dominanz in Anwendungen wie Elektromotoren. Magnetisches Energieprodukt, dh die magnetische Energie, die pro Volumeneinheit gespeichert werden kann, ist ein wichtiger Indikator für die Magnetleistung. Das magnetische Energieprodukt von NDFEB -Magneten ist viel höher als das anderer Arten von permanenten Magnetenmaterialien, was bedeutet, dass NDFEB -Magnete im gleichen Volumen stärkere Magnetfelder erzeugen können. In Elektromotoren ermöglichen ein hochmagnetisches Energieprodukt NDFEB -ARC -Magnete Rotorpolen, ein starkes Magnetfeld in einem kleineren Volumen bereitzustellen. Diese Funktion ist für das Design von Elektromotoren von entscheidender Bedeutung, da es den Ingenieuren ermöglicht, kompaktere und leichte Designs zu erreichen und gleichzeitig eine hohe Leistung aufrechtzuerhalten. Dies bedeutet eine höhere Energieeffizienz, niedrigere Betriebskosten und ein breiteres Angebot an Anwendungen für Elektrofahrzeuge, Windstromerzeugung, Haushaltsgeräte und industrielle Automatisierung. Hoch magnetisches Energieprodukt bringt auch signifikante Verbesserungen des motorischen Drehmoments und der Leistung mit. Unter den gleichen Strom- und Spannungsbedingungen nehmen das Drehmoment und die Leistung des Motors auch entsprechend zu, da das von der erzeugte Magnetfeld erzeugt wird Ndfeb ARC Magnet ist stärker. Auf diese Weise können der Motor in Anwendungsszenarien, die hohe Last, hohe Geschwindigkeit oder hohe Beschleunigung erfordern, gut abschneidet, z. Eine hohe Koerzivität ist ein weiterer wichtiger Leistungsvorteil von NDFEB-Magneten, und es ist auch der Schlüssel zu seinen stabilen magnetischen Eigenschaften im Langzeitbetrieb. Die Koerzivität bezieht sich auf die Magnetfeldfestigkeit, die für einen Magneten erforderlich ist, um seinen Magnetismus unter der Wirkung eines externen Magnetfelds zu verlieren, und ist ein Indikator für die Fähigkeit des Magneten, der Entsematisierung zu widerstehen. Die Koerzivität von NDFEB-Magneten ist viel höher als die von herkömmlichen dauerhaften Magnetenmaterialien, was bedeutet, dass sie die langfristige Stabilität seiner magnetischen Eigenschaften in harten Umgebungen wie hoher Temperatur, starkem Magnetfeld oder Schwingung noch beibehalten kann. In Motoren sorgt die hohe Koerzitätsndfeb-ARC-Magnete die Stabilität der Rotorpolen im Langzeitbetrieb. Da der Motor durch viele Faktoren wie Stromveränderungen, Temperaturänderungen, mechanische Schwingungen usw. beeinflusst wird. Während des Betriebs ist die magnetische Eigenschaftsstabilität des Magneten für die Gesamtleistung des Motors von entscheidender Bedeutung. Die hohe Koerzivität von NDFEB -ARC -Magneten ermöglicht es ihm, gute magnetische Eigenschaften in diesen harten Umgebungen aufrechtzuerhalten und so den stabilen Betrieb und die hohe Effizienz des Motors sicherzustellen. Darüber hinaus bedeutet eine hohe Koerzität auch, dass NDFEB-ARC-Magnete eine stärkere Anti-Demagnetisierungsfähigkeit aufweisen. Während des Start- und Bremsprozesses des Motors können die Rotorpolen aufgrund der schnellen Stromänderung einem großen Enttäuschungschock unterzogen werden. Aufgrund der hohen Koerzivität von NDFEB-ARC-Magneten kann es jedoch diesem Entmagnetisierungsschock widerstehen, wodurch die langfristige Stabilität seiner magnetischen Eigenschaften aufrechterhalten wird. Dies ist von großer Bedeutung für die Verbesserung der Zuverlässigkeit und der Lebensdauer des Motors. Die perfekte Kombination aus hoch magnetischem Energieprodukt und hoher Koerzivität macht NDFEB -ARC -Magnete eine wichtige Rolle bei der Verbesserung der Leistung von Motoren. Einerseits ermöglicht das hohe magnetische Energieprodukt dem Motor, ein höheres Drehmoment und eine höhere Leistung in einer geringeren Größe zu erzielen, wodurch das Verhältnis von Energieeffizienz und die Leistungsdichte des Motors verbessert wird. Auf der anderen Seite sorgt hohe Koerzivität die Stabilität des Magneten im langfristigen Betrieb und ermöglicht es dem Motor, eine hohe Effizienz und stabile Leistung in verschiedenen harten Umgebungen aufrechtzuerhalten. Diese Leistungsverbesserung ist für das Anwendungsfeld der Motoren von großer Bedeutung. Auf dem Gebiet der Elektrofahrzeuge ermöglichen NDFEB -ARC -Magnete mit hohem magnetischem Energieprodukt und hoher Zwangsmotoren die leistungsstarke Leistung in einem kleinen Volumen, wodurch die Ausdauer- und Beschleunigungsleistung von Elektrofahrzeugen verbessert wird. Im Bereich der Windenergieerzeugung ermöglichen NDFEB -ARC -Magnete mit hohem magnetischem Energieprodukt und hoher Koerzivität den Generatoren, um unter harten klimatischen Bedingungen einen effizienten und stabilen Betrieb aufrechtzuerhalten, wodurch die Zuverlässigkeits- und Stromerzeugungseffizienz von Windenergie -Erzeugungssystemen verbessert wird. In den Bereichen Haushaltsgeräte und industrielle Automatisierung ermöglichen NDFEB -ARC -Magnete mit hohem magnetischem Energieprodukt und hoher Koerzivität die Motoren, höhere Energieeffizienzverhältnisse und einen breiteren Anwendungsbereich in kompakteren und leichten Auswahlmöglichkeiten zu erreichen. Obwohl NDFEB -ARC -Magnete eine wichtige Rolle bei der Verbesserung der Leistung von Elektromotoren spielen, stehen sie auch bei ihrer Anwendung vor einigen Herausforderungen. Einerseits ist die Curie -Temperatur von NDFEB -Magneten relativ niedrig, was ihre Anwendung in Hochtemperaturumgebungen begrenzt. Andererseits reagieren NDFEB -Magnete hochempfindlich gegenüber chemischen Korrosion und mechanischen Schock, was zu einer Leistungsverschlechterung während des Gebrauchs führen kann. Um diese Herausforderungen zu bewältigen, haben Forscher und Ingenieure eine Reihe von Maßnahmen ergriffen. Einerseits werden durch Optimierung des Legierungszusammensetzungs- und Wärmebehandlungsprozesses von NDFEB -Magneten seine Curie -Temperatur und die Korrosionsbeständigkeit verbessert. Andererseits werden die Interferenz und der Einfluss des internen Magnetfelds des Motors auf den NDFEB -Magneten verringert, indem er magnetische Abschirmung, magnetische Isolierung und andere technische Mittel einnimmt. Darüber hinaus werden die Zuverlässigkeit und Lebensdauer des Motors durch die Einführung redundanter Design, Verwerfungsdiagnose und Frühwarnsystem und andere Mittel verbessert.

-

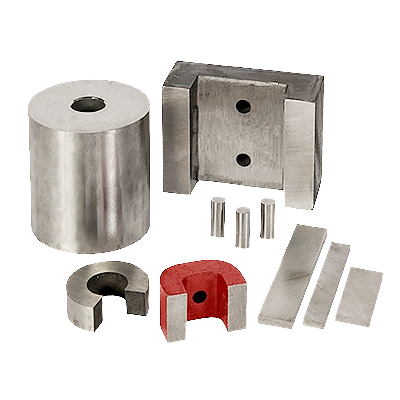

Die Magnetisierungsrichtung als Kernmanifestation des intrinsischen Magnetismus eines Magneten bestimmt, wie der Magnet in einem externen Magnetfeld ausgerichtet ist. Dieses Merkmal ist besonders wichtig bei Magnetfeldsensoren, da sie die Empfindlichkeit und Reaktionsgeschwindigkeit des Sensors gegenüber Änderungen im externen Magnetfeld direkt beeinflusst. In Magnetfeldsensoren, Blockmagnete werden normalerweise als Magnetfeldquellen oder Magnetfeldhelfer verwendet, und ihre Magnetisierungsrichtung bestimmt die Wahrnehmungsrichtung und Empfindlichkeit des Sensors gegenüber Magnetfeldänderungen. Wenn sich das externe Magnetfeld ändert, ordnen sich die magnetischen Domänen im Magneten um, was zu Änderungen des magnetischen Flusses führt. Diese Änderung wird durch den Nachweismechanismus innerhalb des Sensors in ein elektrisches Signal umgewandelt, wodurch die Messung von Magnetfeldänderungen realisiert wird. Die Beziehung zwischen der Magnetisierungsrichtung und der Empfindlichkeit des Sensors spiegelt sich hauptsächlich in zwei Aspekten wider: Der einen ist der Winkel zwischen der Magnetisierungsrichtung und der Richtung der Magnetfeldänderung, und der andere ist die räumliche Verteilung der Magnetisierungsrichtung innerhalb des Sensors. Wenn die Magnetisierungsrichtung senkrecht zur Richtung der Magnetfeldänderung ist, ist der Sensor am empfindlichsten gegenüber Magnetfeldänderungen. Wenn die Magnetisierungsrichtung parallel zur Richtung der Magnetfeldänderung ist, ist die Empfindlichkeit relativ niedrig. Zusätzlich wirkt sich die räumliche Verteilung der Magnetisierungsrichtung innerhalb des Sensors auf die Leistung des Sensors aus. Wenn die Magnetisierungsrichtung ungleich verteilt ist, ist die Reaktionsgeschwindigkeit des Sensors für Magnetfeldänderungen inkonsistent, wodurch die Genauigkeit der Messung beeinflusst wird. Angesichts des entscheidenden Einflusses der Magnetisierungsrichtung auf die Leistung von Magnetfeldsensoren ist eine genaue Kontrolle der Magnetisierungsrichtung zum Schlüssel zur Optimierung der Sensorleistung geworden. Durch die genaue Steuerung der Magnetisierungsrichtung kann die Empfindlichkeit und Reaktionsgeschwindigkeit des Sensors gegenüber externen Magnetfeldänderungen erheblich verbessert werden, wodurch die Erkennungsfähigkeit verbessert werden kann. Zu den Methoden zur präzise Steuerung der Magnetisierungsrichtung gehören hauptsächlich die Optimierung des Magnetisierungsprozesses und die Auswahl von Magnetmaterialien. Während des Magnetisierungsprozesses kann die Magnetisierungsrichtung des Magneten durch Einstellen der Intensität und Richtung des Magnetisierungsfeldes genau gesteuert werden. Darüber hinaus kann die Auswahl von Magnetmaterialien mit hoher magnetischer Permeabilität und niedriger Hystereseverlust auch die Stabilität und Konsistenz der Magnetisierungsrichtung verbessern. In Magnetfeldsensoren umfassen die spezifischen Anwendungen der präzise Steuung der Magnetisierungsrichtung: Verbesserung der Empfindlichkeit: Durch die genaue Steuerung der Magnetisierungsrichtung ist die Magnetisierungsrichtung des Magneten senkrecht zur Richtung der Magnetfeldänderung, die der Sensor erfassen muss, wodurch die Empfindlichkeit des Sensors signifikant verbessert wird. Dies hilft dem Sensor, genauere Messungen in schwachen Magnetfeldumgebungen zu erreichen. Optimierung der Reaktionsgeschwindigkeit: Das genaue Steuern der Magnetisierungsrichtung kann auch die Reaktionsgeschwindigkeit des Sensors auf Magnetfeldänderungen optimieren. Wenn die Magnetisierungsrichtung mit der Richtung der Magnetfeldänderung ausgerichtet ist, ordnen die magnetischen Domänen im Magneten schneller um, was zu einem schnelleren magnetischen Flussänderungen führt. Dies hilft, die Messgenauigkeit und Stabilität des Sensors in einer dynamischen Magnetfeldumgebung zu verbessern. Rauschen reduzieren: Eine präzise Steuerung der Magnetisierungsrichtung kann auch das Rauschen im Sensor verringern. Wenn die Magnetisierungsrichtung ungleich verteilt ist, verursacht sie im Sensor zusätzliche magnetische Flussänderungen, wodurch Rauschen erzeugt wird. Durch die genaue Kontrolle der Magnetisierungsrichtung kann diese zusätzliche magnetische Flussänderung verringert werden, wodurch der Rauschpegel verringert und das Signal-Rausch-Verhältnis des Sensors verbessert wird. Blockmagnete werden in Magnetfeldsensoren häufig verwendet, die mehrere Felder von der Unterhaltungselektronik bis zur industriellen Automatisierung abdecken. Hier sind einige typische Anwendungsfälle: Unterhaltungselektronik: In Unterhaltungselektronikgeräten wie Smartphones und Tablets werden Magnetfeldsensoren in Funktionen wie Kompasse und Gestenerkennung häufig verwendet. Durch die genaue Steuerung der Magnetisierungsrichtung von Blockmagneten kann die Genauigkeit und Stabilität dieser Funktionen erheblich verbessert werden. Industrieautomatisierung: Im Bereich der industriellen Automatisierung werden Magnetfeldsensoren verwendet, um Informationen wie die Position, Geschwindigkeit und Richtung von Metallobjekten zu erkennen. Durch die genaue Steuerung der Magnetisierungsrichtung des Blockmagneten kann der Bewegungszustand des Metallobjekts genau gemessen und kontrolliert werden, wodurch die Automatisierungsstufe und die Produktionseffizienz der Produktionslinie verbessert werden. Luft- und Raumfahrt: Im Bereich der Luft- und Raumfahrt werden Magnetfeldsensoren bei wichtigen Aufgaben wie Navigation und Einstellungskontrolle verwendet. Durch die präzise Kontrolle der Magnetisierungsrichtung des Blockmagneten kann sichergestellt werden, dass der Sensor in extremen Umgebungen eine stabile und genaue Leistung aufrechterhalten kann, wodurch die Flugsicherheit gewährleistet ist. Biomedizin: Im biomedizinischen Feld werden Magnetfeldsensoren verwendet, um die Magnetfeldänderungen von Organismen zu überwachen, wie das vom schlagende Herz erzeugte Magnetfeld. Durch die genaue Kontrolle der Magnetisierungsrichtung des Blockmagneten können die Magnetfeldänderungen des Organismus genau gemessen und analysiert werden, was eine starke Unterstützung für die Diagnose und Behandlung von Krankheiten bietet.

-

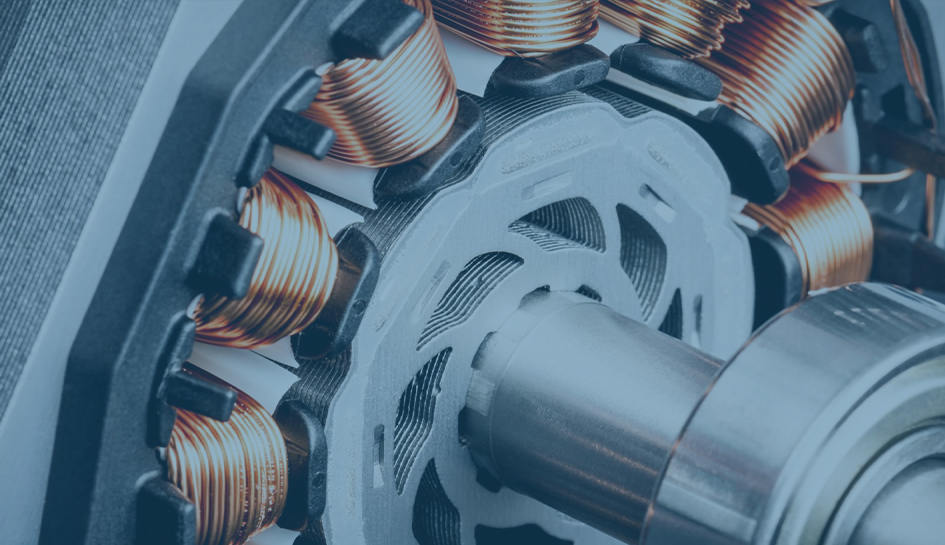

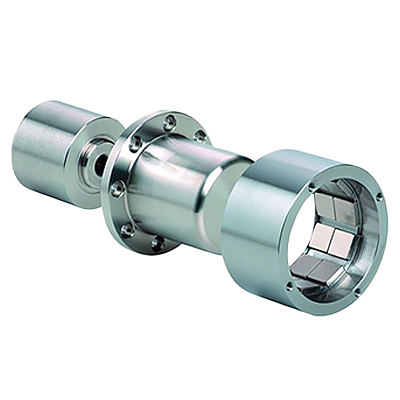

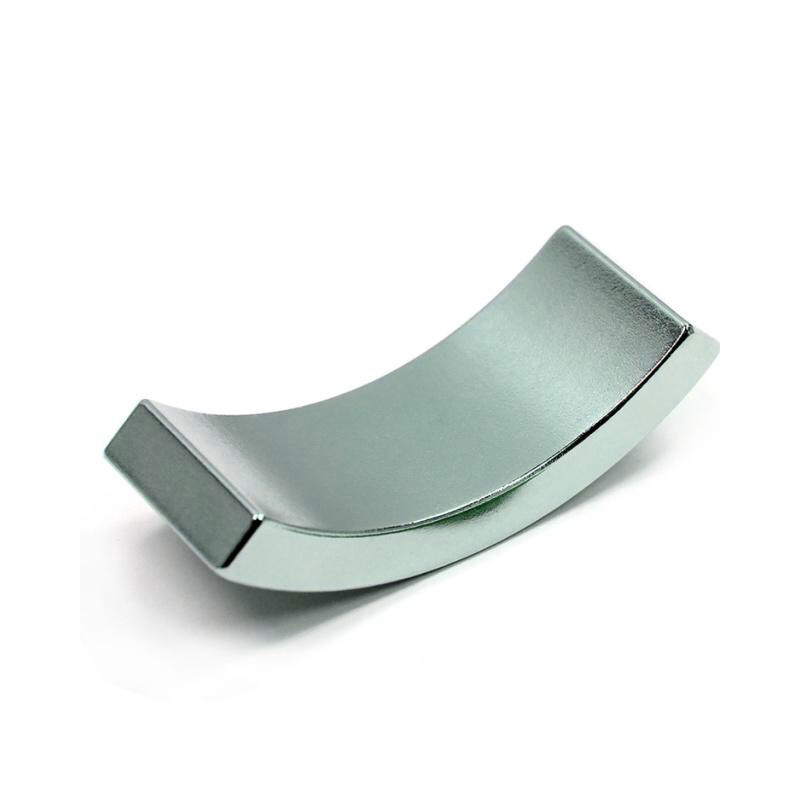

ARC -Magnete sind, wie der Name schon sagt, wie ein Bogen oder Lüfter geformt. Dieses Design macht das Magnetfeld des Magneten gleichmäßiger verteilt und kann besser zu den rotierenden Teilen des Generators wie dem Rotor passen. Im Vergleich zu herkömmlichen linearen oder Blockmagneten haben ARC -Magnete die folgenden erheblichen Vorteile: Optimieren Sie die Magnetfeldverteilung: Die gekrümmte Form des ARC -Magneten kann das Magnetfeld gleichmäßiger im Generator verteilt, wodurch der Energieverlust durch ungleichmäßiges Magnetfeld verringert wird. Verbesserung der Energieumwandlungseffizienz: Durch die genau gestaltete Bogenanordnung ist die Bogenmagnet kann mechanische Energie effektiver erfassen und in elektrische Energie umwandeln. Dieser effiziente Energieumwandlungsprozess verbessert die Gesamteffizienz des Generators. Verbesserung der mechanischen Stärke: Das strukturelle Design des ARC -Magneten ermöglicht es ihm, einen größeren mechanischen Druck zu standzuhalten, wodurch die mechanische Gesamtstärke des Generators verbessert und seine Lebensdauer erweitert wird. Im Generator interagiert der ARC -Magnet mit der Spule, um den Umwandlungsprozess von mechanischer Energie zu elektrischer Energie zu vervollständigen. Dieser Vorgang kann in die folgenden Schlüsselschritte unterteilt werden: Magnetfeldrotation: Wenn sich der Rotor des Generators dreht, dreht sich der darauf montierte Lichtbogenmagnet ebenfalls. Dieser Rotationsprozess veranlasst die Größe und Richtung des Magnetfeldes kontinuierlich. Änderung des Magnetflusses: Wenn sich das Magnetfeld dreht, ändert sich auch der magnetische Fluss, der durch die Spule im Generator verläuft. Nach dem Faraday -Gesetz der elektromagnetischen Induktion wird in der Spule eine induzierte elektromotive Kraft erzeugt, wenn sich der magnetische Fluss ändert. Erzeugung der induzierten elektromotiven Kraft: Die Größe der induzierten elektromotiven Kraft ist proportional zur Änderungsrate des magnetischen Flusses. Wenn sich das Magnetfeld schneller dreht, nimmt auch die Änderungsrate des Magnetflusses entsprechend zu, wodurch eine größere induzierte elektromotive Kraft in der Spule erzeugt wird. Ausgang: Durch den Anschluss einer externen Schaltung kann die induzierte elektromotive Kraft in der Spule den Stromfluss treiben und so den Ausgang der elektrischen Energie erwerben. ARC -Magnete werden in Generatoren häufig verwendet, die viele Arten von Generatoren abdecken, z. B. Wechselstromgeneratoren, DC -Generatoren und permanente Magnetgeneratoren. Im Folgenden werden die spezifischen Anwendungen von ARC -Magneten in diesen Generatoren eingeführt: Wechselstromgeneratoren: Bei Wechselstromgeneratoren werden ARC -Magnete normalerweise am Rotor montiert und mit den Spulen am Stator interagieren. Wenn sich der Rotor dreht, dreht sich das von den Bogenmagneten erzeugte Magnetfeld ebenfalls, wodurch eine induzierte elektromotive Kraft in der Spule erzeugt wird. Die Größe und Richtung dieser induzierten elektromotiven Kraft ändert sich im Laufe der Zeit regelmäßig, sodass der erzeugte Strom auch abwechselnden Strom. Das Design des Wechselstromgenerators ermöglicht es ihm, mechanische Energie effizient zu erfassen und zu nutzen und in elektrische Energie umzuwandeln. Das optimale Design und die präzise Anordnung der ARC -Magnete spielen in diesem Prozess eine Schlüsselrolle. DC -Generator: Der DC -Generator unterscheidet sich vom Wechselstromgenerator in der Struktur, aber sein Arbeitsprinzip ist ähnlich. Im Gleichstromgenerator werden auch die ARC -Magnete am Rotor montiert und mit den Spulen am Stator interagieren. Um jedoch einen Gleichstromausgang zu erhalten, benötigt der Gleichstromgenerator normalerweise einen zusätzlichen Kommutator, um die Wechselstromleistung in Gleichstromkraft umzuwandeln. Trotz der relativ komplexen Struktur des DC -Generators ist die effiziente Energieumwandlungsfähigkeit der ARC -Magnete immer noch zuverlässig, um Strom zu erzeugen. Permanenter Magnetgenerator: Der permanente Magnetgenerator ist ein spezieller Generatortyp, der permanente Magnete (z. B. ARC -Magnete) verwendet, um das Magnetfeld zu erzeugen, ohne dass eine externe Stromversorgung erforderlich ist. Dieses Design lässt den permanenten Magnetengenerator eine höhere Effizienz und eine längere Lebensdauer haben. Im permanenten Magnetengenerator ist das genaue Design und die genaue Anordnung der ARC -Magnete von entscheidender Bedeutung, um eine effiziente Energieumwandlung zu erreichen. Durch die Optimierung der Form und Anordnung von ARC -Magneten kann die Stromerzeugungseffizienz und Stabilität von permanenten Magnetengeneratoren weiter verbessert werden. Obwohl ARC -Magnete bei Generatoren viele Vorteile haben, stehen sie auch in praktischen Anwendungen vor einigen Herausforderungen. Im Folgenden werden diese Herausforderungen und entsprechenden Lösungen eingeführt: Magnetfeldinhomogenität: Obwohl die gekrümmte Form von Lichtbogenmagneten die Magnetfeldverteilung optimieren kann, kann sie in einigen Fällen immer noch eine Magnetfeldinhomogenität verursachen. Diese Inhomogenität kann die Stromerzeugungseffizienz und Stabilität des Generators beeinflussen. Um dieses Problem zu lösen, können fortschrittlichere Herstellungsprozesse und präzise Messmethoden verwendet werden, um die Form und Anordnung von Lichtbogenmagneten zu optimieren. Darüber hinaus kann die Magnetfeldgleichmäßigkeit durch Zugabe zusätzlicher Magnetfeldeinstellungsgeräte weiter verbessert werden. Mechanischer Spannung und Verschleiß: Während des Betriebs des Generators unterliegen die ARC -Magnete einer größeren mechanischen Spannung und Verschleiß. Dies kann dazu führen, dass sich die Magnetleistung verschlechtert oder sogar beschädigt wird, wodurch der normale Betrieb des Generators beeinflusst wird. Um dieses Problem zu lösen, können hochfeste und abschließende Materialien zur Herstellung von Lichtbogenmagneten verwendet werden. Darüber hinaus kann das Design des Generators optimiert werden, um den Einfluss von mechanischer Spannung und Verschleiß auf die Lichtbogenmagnete zu verringern. Temperaturstabilität: Die Leistung von Lichtbogenmagneten wird durch die Temperatur beeinflusst. In einer Umgebung mit hoher Temperatur kann der Magnetismus des Magneten schwächen oder sogar verschwinden, wodurch die Stromerzeugungseffizienz des Generators beeinflusst wird. Um dieses Problem zu lösen, können magnetische Materialien mit guter Temperaturstabilität zur Herstellung von Lichtbogenmagneten verwendet werden. Darüber hinaus kann der Effekt der Temperatur auf die Magnetleistung durch Optimierung des Wärmeableitungsdesigns des Generators verringert werden. Mit der Weiterentwicklung von Wissenschaft und Technologie und der wachsenden Nachfrage nach Energie wird die Anwendung von ARC -Magneten in Generatoren auch mehr Entwicklungsmöglichkeiten und Herausforderungen einleiten. Das Folgende wird die zukünftigen Entwicklungstrends und mögliche Herausforderungen von ARC -Magneten in Generatoren einführen: Forschung und Entwicklung von Hochleistungsmagnetenmaterialien: Mit der kontinuierlichen Entwicklung der Materialwissenschaft werden mehr Hochleistungs- und Hochstabilitätsmaterialien entwickelt. Diese neuen Materialien haben ein höheres magnetisches Energieprodukt, eine bessere Temperaturstabilität und eine stärkere mechanische Festigkeit, wodurch die Leistung von Lichtbogenmagneten bei Generatoren weiter verbessert wird. Optimierung des Design- und Herstellungsprozesses: Durch die Optimierung des Design- und Herstellungsprozesses von ARC -Magneten kann ihre Energieumwandlungseffizienz und -stabilität weiter verbessert werden. Beispielsweise können genauere Messmethoden und fortschrittlichere Verarbeitungstechnologien verwendet werden, um Bogenmagnete herzustellen, um Fehler und Defekte im Herstellungsprozess zu reduzieren. Anwendung intelligenter und automatisierter Technologie: Mit der kontinuierlichen Entwicklung intelligenter und automatisierter Technologie erreichen Generatoren eine genauere Kontrolle und Überwachung. Dies wird dazu beitragen, Probleme rechtzeitig zu entdecken und Probleme zu lösen, die im ARC -Magneten während des Stromerzeugungsprozesses auftreten können, wodurch die Zuverlässigkeit und Stabilität des Generators verbessert wird. Umweltschutz und nachhaltige Entwicklung: In Zukunft wird die Herstellung und Verwendung von ARC -Magneten mehr dem Umweltschutz und einer nachhaltigen Entwicklung achten. Zum Beispiel können umweltfreundlichere Materialien zur Herstellung von Lichtbogenmagneten verwendet werden, um die Umweltverschmutzung zu verringern. Darüber hinaus kann das Design des Generators optimiert werden, um die Energieeffizienz zu verbessern und den Energieverbrauch und die Emissionen zu verringern.

English

English 日本語

日本語 Deutsche

Deutsche